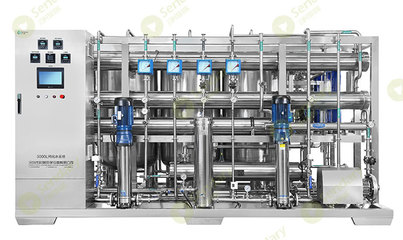

对照自查!纯化水设备实现微生物控制的五大关键点

在制药、生物技术、高端电子及医疗等对水质要求极高的行业,纯化水是至关重要的工艺原料。其水质,尤其是微生物指标,直接关系到最终产品的安全性与有效性。纯化水系统的微生物控制是一项系统工程,贯穿于设计、运行、维护的全生命周期。以下是实现有效微生物控制的五大关键点,供您对照自查。

关键点一:系统设计与材料选择——构筑先天防线

良好的开端是成功的一半。系统的设计应从根本上杜绝微生物滋生的温床。

- 材质合规性:所有与纯化水接触的部件(管道、储罐、阀门、泵等)必须采用316L或更优级别的不锈钢,内表面电解抛光(EP)或机械抛光(Ra≤0.6μm),形成光滑、钝化的表面,防止生物膜附着和腐蚀。

- 死角控制:严格按照“3D原则”(支管长度L ≤ 3倍管径D)或更严格的标准设计,减少管路死体积,避免水流停滞区域成为微生物的“避难所”。

- 坡度与排空:系统管道应保持连续坡度(通常≥0.5%),并在最低点设置排净阀,确保系统能完全排空,杜绝积水。

- 呼吸器保护:储罐必须安装疏水性、完整性可测的0.22μm除菌级呼吸过滤器,防止空气带入的微生物和颗粒污染。

关键点二:消毒与灭菌程序——执行主动歼灭

定期、有效的消毒/灭菌是杀灭已存在微生物的核心手段。

- 方法选择:根据系统耐受性和微生物负荷,科学选择巴氏消毒(80℃以上循环)、过热水灭菌、纯蒸汽灭菌或化学消毒(如臭氧、过氧化氢)。分配循环系统通常采用巴氏消毒。

- 频率与验证:制定基于风险评估的消毒周期(如每周或每两周),并必须通过验证证明其有效性。消毒的关键参数(温度、时间、浓度)需被持续监控和记录。

- 全覆盖性:消毒介质必须能到达系统的每一个角落,包括使用点阀门和取样阀。

关键点三:连续循环与流速控制——维持动态清洁

流动的水不易腐。保持水在系统中的持续、湍流状态是抑制微生物生长的物理方法。

- 24小时循环:纯化水分配系统必须保持24小时不间断循环,避免水体静止。

- 湍流流速:主管道回水流速应设计并维持在湍流状态(通常>1 m/s),以产生足够的剪切力,阻止生物膜在管壁的定植。

- 温度控制:根据系统设计,选择并稳定控制水温。热系统(如70-80℃储存)本身能抑制微生物;常温系统则需更注重消毒和流速。

关键点四:在线监测与取样计划——实施持续监控

“无法测量,就无法管理。”实时监控和离线检测是系统的“眼睛”。

- 关键参数在线监测:必须对总送水口、总回水口的电导率、TOC(总有机碳)、流量、压力、温度(对于热系统)进行连续在线监测和报警。这些参数的异常往往是微生物污染的先兆。

- 科学取样与检测:制定全面的取样计划,覆盖所有使用点和关键工艺点。定期检测微生物限度(需氧菌总数)和内毒素。取样操作本身必须规范,避免引入污染。

- 趋势分析:对微生物监测数据进行趋势分析,是预警和制定纠正预防措施(CAPA)的基础。

关键点五:维护管理与人员培训——夯实日常保障

再好的系统也离不开规范的日常维护和合格的操作人员。

- 预防性维护(PM):定期对泵、密封件、呼吸器、紫外线灯(如有)、臭氧发生器(如有)等关键部件进行维护、更换和完整性测试。

- 变更控制:任何对系统的修改,无论大小,都必须经过严格的变更控制(Change Control)程序评估,必要时重新进行验证。

- 标准操作规程(SOP):为系统的操作、监测、消毒、维护、取样制定详细、可操作的SOP。

- 人员培训与资质:所有相关操作和维护人员必须经过充分培训,理解微生物控制的重要性,并能严格、无误地执行SOP。

纯化水系统的微生物控制绝非一劳永逸,而是一个需要持续关注、科学管理和严格执行的闭环过程。以上五大关键点相互关联,互为支撑。建议企业定期以此清单为工具,对自身的纯化水系统进行全面“体检”,查漏补缺,确保这“生命之源”持续稳定地满足最严格的质量标准,为产品安全和患者健康筑牢根基。

如若转载,请注明出处:http://www.sinorech.com/product/58.html

更新时间:2026-02-27 08:30:32